陶粒砂,又名石油压裂支撑剂,是一种采用铝矾土、锰粉、外加剂为原料,经过破碎、烘干、配料、成球、煅烧、冷却、筛分而成的新型材料。陶粒砂具有强度高、抗压耐磨、圆度高、抗震性、抗渗透性好等优点。

突出优势

设备先进

生产效率高、全自动化控制、无粉尘污染等特点。全流程闭环设计,原料利用率>95%

可进行制粒实验

拥有一整套制粒实验生产线,能够对客户的来料进行实验,找出该种物料的合适制粒工艺,给实际生产做指导。

环保无污染

除尘系统采用自动化控制系统的设计,除尘效果达到标准。

能耗小,费用低

生产线采用套筒烘干结构,通过回收筒壁散失热量,使热能利用率从30%提升至70%。以直径2.5米回转窑为例,年均可节省能源费用45-50万元。

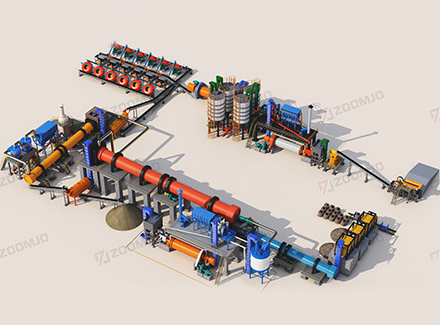

工艺流程

一、原料预处理

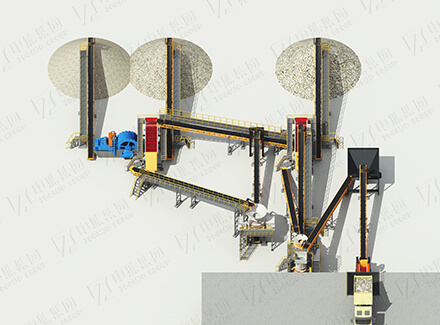

破碎工序

铝矾土原料(块度300-500mm)经颚式破碎机完成初级破碎,再通过锤式破碎机或反击式破碎机进行二级破碎,粒度控制在≤20mm,部分工艺要求≤8mm。

破碎后物料进入缓冲料仓暂存,部分需烘干处理(水分>6%时)。

烘干处理

采用沸腾炉或回转窑废气余热对碎铝矾土进行烘干,热风温度800-900℃,降低物料水分至工艺要求。

二、配料与粉磨

配料系统

铝矾土与锰粉、回料等按比例搭配,通过调速皮带秤实现自动计量,锰元素用于降低烧结温度并增强产品着色。

粉磨工艺

采用球磨机与高效选粉机组成的闭路粉磨系统,生料粉细度达400目以上,热源可来自回转窑废气或专用热风炉。

三、制球与煅烧

制球工艺

生料粉通过盘式制球机加水制成粒径均匀的料球,筛分后合格料球(粒径符合标准)进入回转窑,过大颗粒返回粉磨系统。

回转窑煅烧

料球在倾斜回转窑中以高温(1200-1500℃)煅烧,燃料可选煤粉、燃气或燃油,形成高强度陶粒砂。

四、冷却与后处理

冷却系统

高温陶粒砂经单冷机或自然冷却至室温,防止热应力导致颗粒破裂。

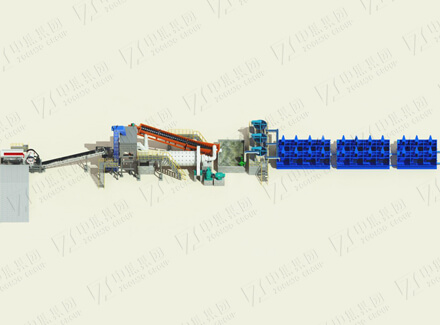

筛分与包装

冷却后物料通过圆筒筛按粒度分级(如20/40目、30/50目等),合格品包装入库,不合格颗粒返回粉磨或制球工序

技术参数

典型配置

| 序号 | 指标名称 | 单位 | 数量1 | 数量2 | 数量3 | 数量4 |

|---|---|---|---|---|---|---|

| 1 | 产品产量 | t/a | 10000 | 20000 | 30000 | 50000 |

| 2 | 低密度高强度比例 | % | 80 | 80 | 80 | 80 |

| 3 | 主要原材料用量 | |||||

| ① | 铝矾土 | t/a | 10400 | 20800 | 31200 | 52000 |

| ② | 锰粉 | t/a | 200 | 400 | 600 | 1000 |

| ③ | 外加剂 | t/a | 1000 | 2000 | 3000 | 5000 |

| 4 | 动力消耗 | |||||

| ① | 新水 | t/a | 3000 | 6000 | 9000 | 15000 |

| ② | 电力 | kWh/a | 2800000 | 5600000 | 8400000 | 14000000 |

| ③ | 天然气 | Nm3/a | 1800000 | 3600000 | 5400000 | 9000000 |

| 5 | 总图运输 | |||||

| ① | 占地面积 | m2 | 30000 | 45000 | 61000 | 75000 |

| 6 | 定员 | 名 | 50 | 80 | 110 | 145 |

| 7 | 经济指标 | |||||

| ① | 项目投资 | 万元 | 960 | 1500 | 1800 | 2700 |

| ② | 投资利润率 | % | 84 | 84 | 84 | 84 |

| ③ | 投资回收期(税后) | 年 | 1.53 | 1.53 | 1.53 | 1.53 |

English

English

中文

中文