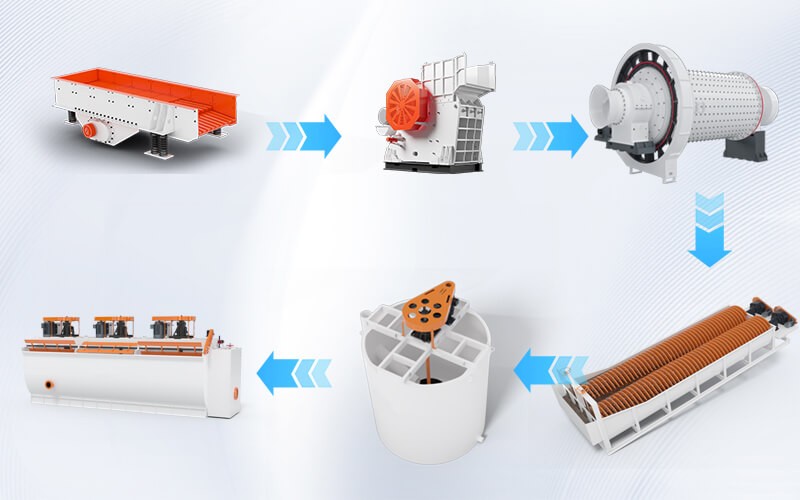

一、系统概述

浮选工艺是矿物分离的核心技术,覆盖95%以上有色金属矿物及部分黑色金属、贵金属、非金属矿物的选别,广泛应用于铜、铅锌、铁、石墨等矿物的高效提取。通过药剂调控与气泡吸附实现目标矿物与脉石的分离,适配0.074–0.4mm粒度范围,精矿回收率可达85-98%,尾矿品位降低30-70%。

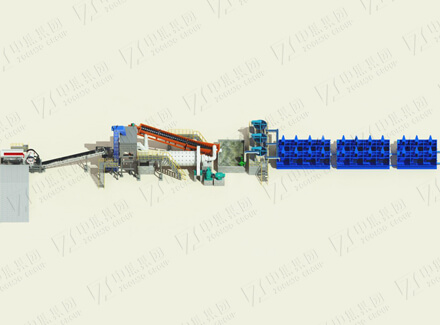

二、核心工艺系统

| 设备 | 功能 | 技术参数 |

|---|---|---|

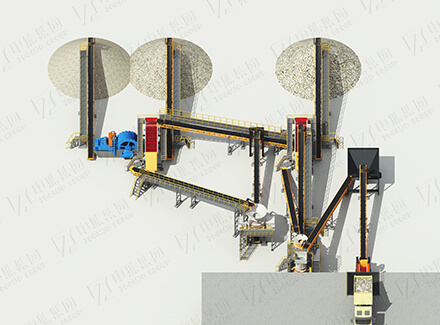

| 颚式破碎机 | 粗碎至≤300mm | 处理量50 - 1500t/h |

| 圆锥破碎机 | 中碎至≤20mm | 液压调节排料口±1mm |

| 球磨机 | 细磨至0.074 - 0.4mm | 装机功率200 - 5000kW |

| 螺旋分级机 | 粒度分级与脱泥 | 分级效率≥85% |

预处理系统

浮选模块

浮选机类型:

机械搅拌式

充气式药剂系统:

| 药剂类型 | 功能 | 典型用量(g/t) |

|---|---|---|

| 捕收剂(黄药) | 选择性吸附目标矿物 | 50 - 200 |

| 起泡剂(松油) | 稳定气泡结构 | 10 - 50 |

| 抑制剂(石灰) | 抑制脉石矿物 | 500 - 2000 |

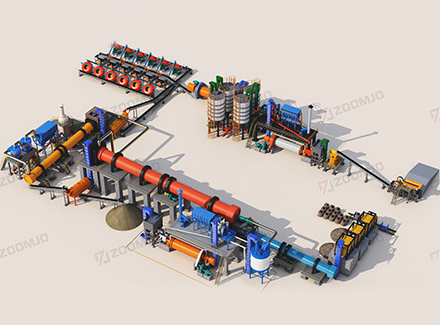

后处理系统

浓缩脱水:高效浓密机(底流浓度≥65%)→板框压滤机(含水率≤15%)

干燥包装:回转干燥机(热风温度150-300℃)→自动吨袋包装系统

三、浮选工艺类型对比

| 工艺类型 | 适用场景 | 优势 | 局限性 |

|---|---|---|---|

| 优先浮选 | 高品位粗粒矿物(如硫化铜矿) | 工艺稳定,指标易控 | 设备需求多,成本高 |

| 散装浮选 | 低品位多金属矿(如铅锌共生矿) | 粗磨抛尾,降低后续成本 | 分离难度大,药剂残留影响 |

| 部分散装浮选 | 多矿物可浮性差异显著(如铜 - 钼 - 硫矿) | 分步优化回收率 | 流程复杂,控制难度高 |

| 等可浮选 | 复杂嵌布多金属矿(如钨锡细泥) | 药剂用量少,选择性高 | 设备投资大 |

四、典型矿物浮选工艺

铜矿浮选

硫化铜矿:优先浮选(黄药+石灰),精矿品位≥25%,回收率≥90%

氧化铜矿:硫化-浮选(Na₂S活化),精矿Cu≥18%,回收率≥80%

铅锌矿浮选

优先浮选流程:抑锌浮铅(硫酸锌+氰化物)→活化浮锌(硫酸铜)

分离指标:Pb≥55%,Zn≥45%,综合回收率≥85%

铁矿浮选

直接浮选:油酸类捕收剂,精矿TFe≥65%

反浮选:胺类捕收石英,精矿SiO₂≤4%

石墨浮选

多段磨选:9段磨矿+10段浮选,固定碳≥92%,回收率≥87%

五、技术参数与案例

| 案例 | 越南石墨矿 | 印度长石矿 | 菲律宾铁矿 |

|---|---|---|---|

| 处理量 | 100 TPH | 125 TPH | 150 TPH |

| 原矿品位 | 固定碳8 - 12% | K₂O+Na₂O 7.75% | TFe 43.47% |

| 精矿指标 | 固定碳92.3% | K₂O+Na₂O 12.73% | TFe 68.93% |

| 回收率 | 87.91% | 长石回收率≥85% | 铁回收率69.32% |

| 工艺亮点 | 湿筛分提纯高碳石墨 | 无氟浮选环保工艺 | 磁选 - 浮选联合脱硫 |

六、核心优势

高效节能设计

超大型浮选机(单槽容积320m³),能耗降低25%

中矿再磨闭路循环,过磨率减少40%

环保合规

废水循环利用率≥90%,COD排放≤50mg/L

尾矿干排系统(含水率≤15%)

七、选型与服务

工艺设计原则

粗粒嵌布:阶段磨浮+快速浮选(缩短停留时间)

微细粒嵌布:选择性絮凝+载体浮选

定制化服务

实验室可选性试验:提供50-500kg级矿物浮选试验

EPC总包:涵盖流程设计-设备安装-药剂配方优化

增值方案

尾矿综合利用:提取有价元素或制备建材

零排放系统:集成水处理与尾矿资源化模块

English

English

中文

中文