一、工艺概述

锰矿属弱磁性矿物,强磁-中磁联合工艺为核心技术,通过多级磁选与分级协同,实现锰矿高效富集。中焦定制化方案可将锰品位提升4%-10%,精矿回收率达85%-95%,适用于低品位锰矿(15%-25%)及复杂嵌布矿体

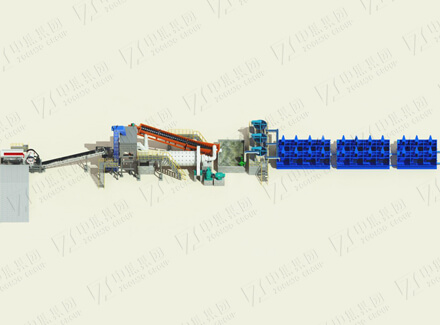

二、核心工艺流程

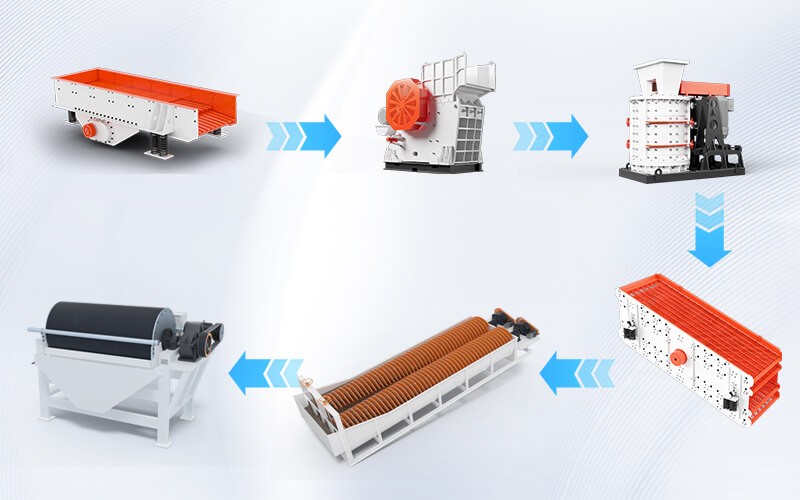

1. 破碎预处理

粗碎:颚式破碎机处理原矿至100-200mm,处理量达5000t/d;

细碎:数控制砂机精准控粒至0-30mm,减少过粉碎,能耗降低20%。

2. 强磁粗选(初阶富集)

设备:高梯度强磁选机(磁场强度1.2-1.5T);

技术亮点:

快速抛除60%-70%脉石,粗精矿锰品位提升至25%-30%;

尾矿直接排入浓缩机,减少无效循环。

3. 分级优化(粒度控制)

螺旋分级机:

底流(粗粒级)进入中磁精选,溢流(细粒级)浓缩回用;

分级效率>85%,精准分离+0.1mm与-0.1mm颗粒。

4. 中磁精选(深度提纯)

设备:永磁筒式中磁机(磁场强度0.6-0.8T);

技术亮点:

二次分选剔除残余石英、黏土,精矿锰品位达35%-40%;

尾矿锰损失率<5%,资源利用率最大化。

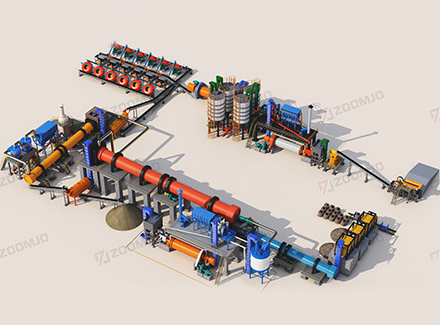

5. 浓缩脱水(闭路循环)

浓缩系统:

高效浓密机沉降,底流浓度>60%,溢流回水率≥90%;

尾矿干排:

脱水筛+压滤机联合工艺,尾矿含水率<15%,可直接堆存或制建材。

三、技术优势与效益

品位跃升:

原矿锰品位18% → 精矿品位38%-45%,提纯幅度超100%;

对比传统单一磁选,回收率提高10%-15%。

节能降耗:

数控制砂机+闭路分级系统,吨矿能耗降低25%;

强磁机功耗<3kW·h/t,运营成本行业领先。

绿色生产:

尾矿干排技术减少库容压力,回水循环节约水资源30%;

粉尘封闭收集系统,作业区PM2.5<15μg/m³。

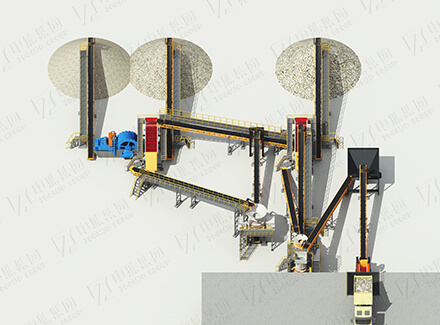

四、生产实例:广西某低品位锰矿项目(3000t/d)

原矿特性:

锰品位19.5%,嵌布粒度微细(-0.074mm占65%),含石英、黏土。

工艺设计:

强磁粗选:抛尾率65%,粗精矿品位28.3%;

中磁精选:精矿品位提升至42.7%,回收率89.4%。

English

English

中文

中文