一、工艺概述

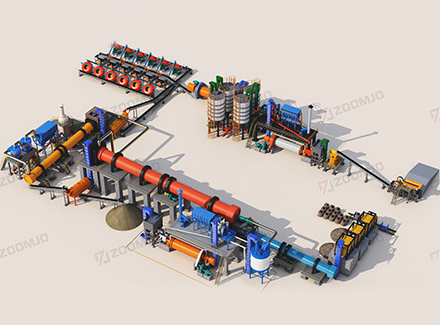

磁铁矿为强磁性矿物,选矿以弱磁选为核心工艺,结合矿石特性灵活搭配重选、浮选、焙烧磁选等联合流程,实现高效分选。根据磁性强弱差异,工艺分为两类:

强磁性铁矿工艺:适用于低品位磁铁矿,采用阶段磨矿或多段磨矿流程,中焦细磨技术可将精矿品位提升至67%。

弱磁性铁矿工艺:通过磁化焙烧转化为强磁性矿物后,按常规磁选法处理。

二、适用矿体特性

强磁性矿体:磁铁矿为主,嵌布粒度粗或细,易选但需优化能耗。

弱磁性矿体:需磁化焙烧预处理,伴生矿物复杂(如石英、硫、钛)。

复合型矿体:含硫、钛等可回收元素,需多工艺协同分选。

三、工艺优势

细磨技术革新

两段磨矿+细筛再磨工艺,减少过磨,精矿品位提升2%,处理能力提高15%。

中焦细磨技术使精矿品位突破67%,达到行业领先水平。

阶段磨选降本增效

“早收早抛”策略,阶段磨矿结合多段磁选,降低能耗20%-30%。

复合流程协同分选

磁选-重选-浮选联合工艺,同步回收硫、钛等伴生矿物,资源利用率提升40%。

全闭路系统优化

段磨矿六段选别闭路工艺,确保流程畅通,回收率稳定超90%。

四、典型案例

案例1:内蒙古某低品位磁铁矿技改项目

矿石特性:原矿品位12%-16%,嵌布粒度细,磁性强。

原工艺痛点:三段磨矿成本高,精矿品位65.58%。

中焦方案:阶段磨矿+阶段选别,优化闭路系统。

成果:

精矿品位提升至67.81%,回收率92.69%;

能耗降低25%,年节约成本超300万元。

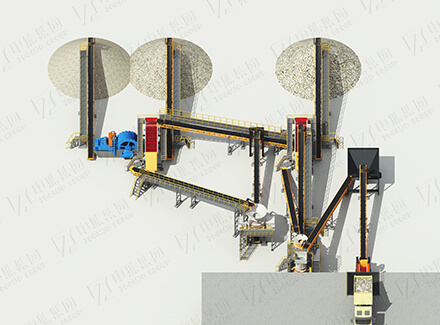

案例2:新疆3300t/d铁矿EPC改建项目

核心工艺:三段磨矿六段闭路磁选+精尾矿双脱水。

创新点:

最大化利用原有设备,新增浓缩机实现尾矿回水循环;

盘式过滤机脱水效率提升30%,精矿水分≤8%。

成效:回收率稳定达90.5%,客户满意度100%。

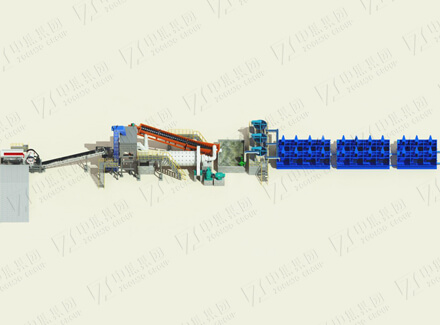

案例3:安徽600t/d多金属铁矿项目

矿石复杂性:含铁、硫、钛,需多工艺协同。

方案设计:

阶段磨矿六段磁选(铁回收)→重选抛尾→浮选分离硫、钛。

环保配套:粉尘封闭收集、废水循环率>85%。

综合效益:

铁精矿品位65.2%,硫回收率78%,钛回收率62%;

尾矿干堆,获“绿色矿山”认证。

English

English

中文

中文