一、工艺概述

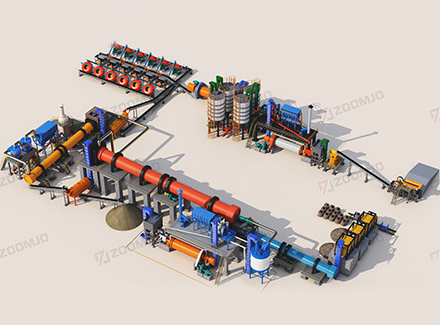

赤铁矿为弱磁性矿石,选矿需多工艺协同。传统单一流程(焙烧磁选、浮选、强磁选)效率有限,现多采用联合工艺提升指标。主流技术路线包括:

焙烧磁选流程:通过焙烧增强磁性,提升分选效率。

浮选流程:针对矿物表面性质差异进行分离。

弱磁-强磁联合流程:分阶段处理不同磁性矿物。

强磁浮选联合流程:强磁预抛尾,浮选精细化分选。

重-磁-浮联合流程:多维度协同,适应复杂矿体。

二、适用矿体特性

本工艺适用于以下赤铁矿类型:矿物组成复杂:含赤铁矿为主,伴生磁铁矿、石英、高岭土等。

嵌布粒度不均:粗细粒级混杂,细粒级占比高。

分选难度大:需多工艺协同脱泥、抛尾及富集。

三、工艺优势

阶段磨矿-分级优化

一段闭路磨矿(球磨机+旋流器)确保粒度控制,预抛尾矿降低过磨风险。

高梯度磁选提前产出合格精矿,减少中矿再磨量。

磁选-浮选协同增效

磁选早收早弃,缩减浮选处理量。

强磁抛尾脱泥,为浮选创造稳定矿浆环境。

反浮选降本提效

药剂制度简化,减少有机物污染。

“浮少抑多”策略降低药剂消耗,提升精矿品位。

四、典型案例

案例1:菲律宾某赤铁矿项目(年处理70万吨)

矿石特性:细粒级赤铁矿为主,含石英脉石。

工艺设计:

两段脱泥预处理,沉砂经“一粗一精三次扫选”流程。

中矿返回二段脱泥,强化细粒回收。

成果:精矿品位69.7%,回收率65.4%,超客户预期。

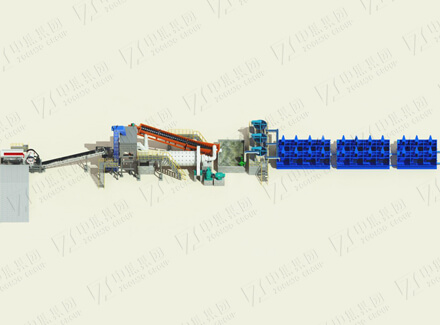

案例2:山西某赤铁矿项目

矿石特性:磁铁矿-赤铁矿混合,嵌布粒度不均,石英脉石。

工艺设计:

阶段磨矿(一段磨矿获60%粗精矿)。

重选抛粗尾,细粒级强磁-反浮选联合抛尾。

成果:精矿品位65.95%,尾矿品位10.05%,技术经济指标双优。

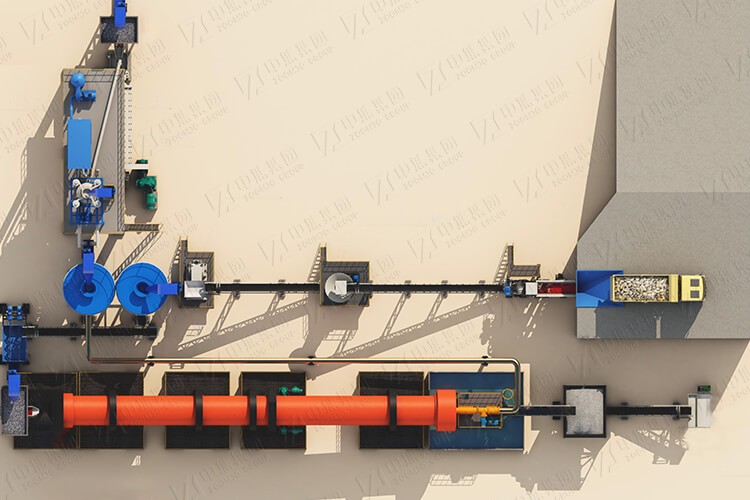

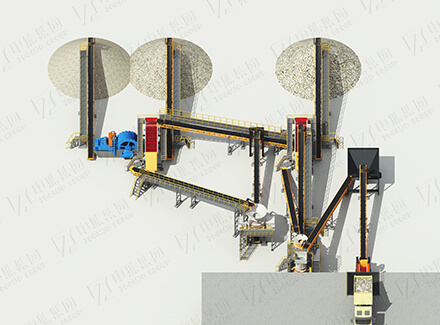

案例3:内蒙古2500t/d铁矿EPC项目

核心工艺:

一段闭路磨矿+四段磁选。

精尾矿双脱水系统(真空过滤+旋流浓缩)。

成效:铁矿高效分离,精矿水分<10%,尾矿干堆环保达标。

English

English

中文

中文