一、工艺概述

铜矿选矿以浮选法为核心,通过破碎、磨矿、浮选、浓缩、脱水等流程实现铜矿物高效富集。针对硫化矿、氧化矿及复杂伴生矿体,中焦采用定制化工艺设计,结合先进设备与药剂优化,铜回收率可达85%-95%,精矿品位>20%。

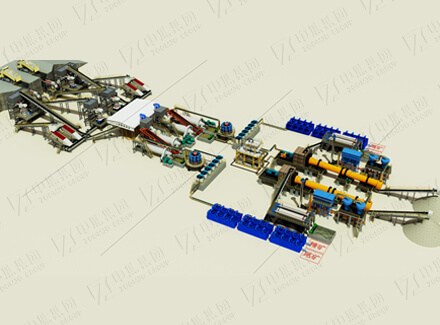

二、核心工艺流程

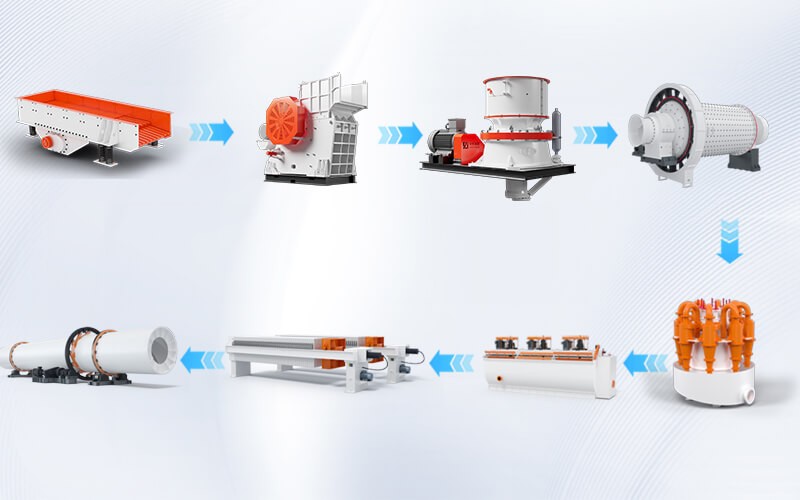

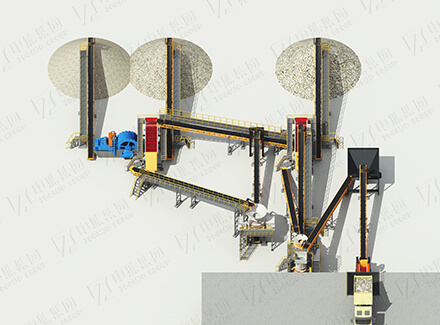

1. 破碎阶段

粗碎:颚式破碎机将原矿破碎至100-200mm,处理量达8000t/d。

中细碎:圆锥破碎机多段闭路破碎,产出10-30mm均匀粒度,降低磨矿能耗。

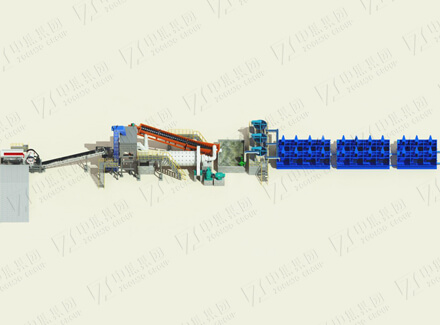

2. 磨矿分级

设备配置:球磨机+螺旋分级机/旋流器组闭路系统,精准控制磨矿细度(-0.074mm占85%-90%)。

技术亮点:

旋流器分级效率>80%,减少过磨;

变频球磨机节能15%-20%。

3. 浮选分离

调浆优化:

捕收剂:黄药类(如戊基黄药)靶向吸附铜矿物;

起泡剂:MIBC调控泡沫稳定性;

调整剂:石灰控制矿浆pH(8-10),抑制黄铁矿。

浮选流程:

粗选:快速浮出80%铜矿物,粗精矿品位5%-8%;

精选:2-3次精选,精矿品位提升至20%-30%;

扫选:尾矿再浮,铜回收率提高5%-8%。

4. 浓缩脱水

浓缩:高效浓密机沉降,精矿含水率降至30%-50%;

脱水:

厢式压滤机:含水率≤15%;

烘干机(可选):精矿水分<10%,满足冶炼要求。

5. 尾矿处理

干排技术:旋流器+脱水筛联合工艺,尾矿含水<15%,可资源化利用;

环保回水:回水率≥85%,实现零排放。

三、关键设备配置

| 工艺阶段 | 核心设备 | 技术优势 |

|---|---|---|

| 破碎 | 颚式破碎机、圆锥破碎机 | 高处理量,低故障率 |

| 磨矿 | 节能球磨机、旋流器组 | 精准控粒,能耗降低20% |

| 浮选 | 充气机械搅拌浮选机 | 气泡分布均匀,回收率提升8% |

| 脱水 | 自动厢式压滤机、滚筒烘干机 | 高效脱水,运维成本低 |

| 环保 | 布袋除尘器、尾矿干排系统 | 粉尘浓度<10mg/m³,绿色达标 |

四、技术优势与效益

高效浮选体系:

铜精矿品位>25%,回收率≥90%(硫化矿);

氧化矿采用硫化浮选+活化剂,回收率提升至75%-85%。

节能降耗设计:

全流程能耗降低25%,吨矿成本节省10-15元;

设备寿命延长30%,维护成本减少20%。

资源循环利用:

尾矿制建材(如砖、水泥骨料),附加值提升50%;

废水循环系统年节水100万m³。

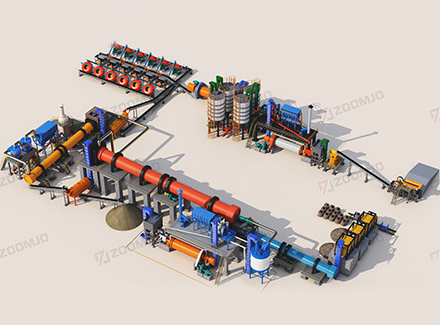

五、生产实例:秘鲁某大型铜矿项目(8000t/d)

矿石特性:含铜0.8%,伴生钼、金,嵌布粒度不均。

工艺方案:

阶段磨浮:粗磨抛尾(-0.15mm)→ 细磨精选(-0.074mm占90%);

铜钼分离:粗精矿再磨+抑制剂(硫氢化钠)优先浮钼。

成果:

| 指标 | 原矿品位 | 精矿品位 | 回收率 |

|---|---|---|---|

| 铜(%) | 0.8 | 28.5 | 92.3 |

| 钼(%) | 0.02 | 45.6 | 68.7 |

| 金(g/t) | 0.35 | 12.5 | 63.2 |

效益:年产值超15亿元,尾矿资源化创收3000万元/年。

中焦以“精细化分选、资源全利用”为目标,提供铜矿选矿EPC总包服务,覆盖硫化矿、氧化矿及多金属伴生矿,全球成功案例超200个,助力客户实现经济效益与环保责任双赢。

English

English

中文

中文