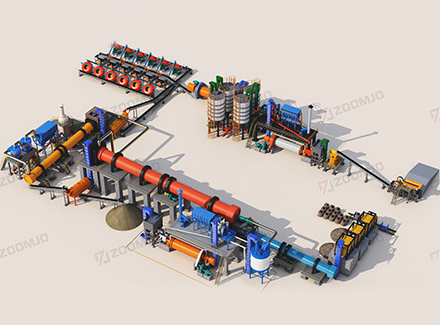

印度尼西亚苏门答腊高效陶粒砂项目

中焦的陶粒砂生产线让我们在东南亚市场实现技术飞跃!整线采用智能化设计,热耗降低25%,产品抗压强度达52MPa,粉尘排放仅3mg/m³,远超印尼SNI环保标准。

客户反馈

中焦的陶粒砂生产线让我们在东南亚市场实现技术飞跃!整线采用智能化设计,热耗降低25%,产品抗压强度达52MPa,粉尘排放仅3mg/m³,远超印尼SNI环保标准。——印尼Archipelago建材集团技术总监 Agus Wijaya

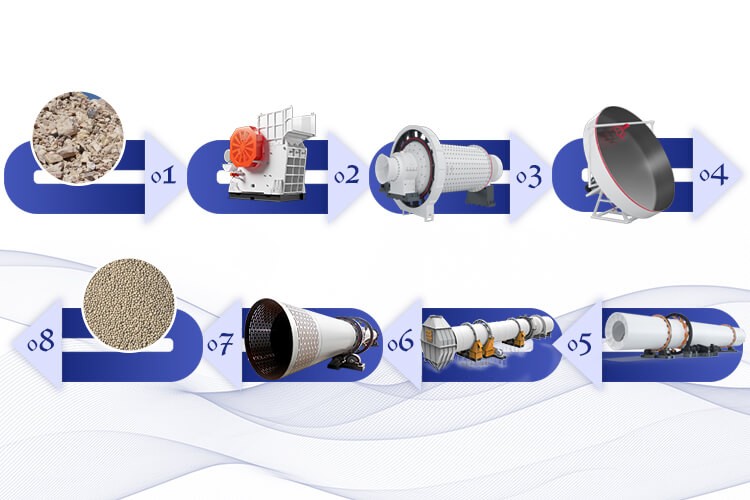

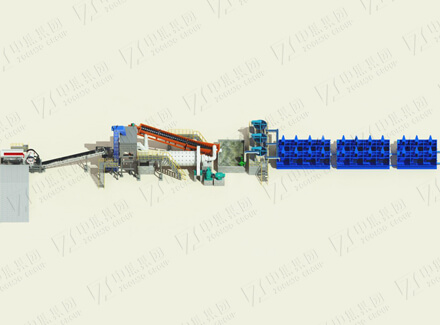

生产工艺流程

一、原料预处理

破碎工序

铝矾土原料(块度300-500mm)经颚式破碎机完成初级破碎,破碎后物料进入缓冲料仓暂存,部分需烘干处理(水分>6%时)。

烘干处理

采用沸腾炉或回转窑废气余热对碎铝矾土进行烘干,热风温度800-900℃,降低物料水分至工艺要求。

二、配料与粉磨

配料系统

铝矾土与锰粉、回料等按比例搭配,通过调速皮带秤实现自动计量,锰元素用于降低烧结温度并增强产品着色。

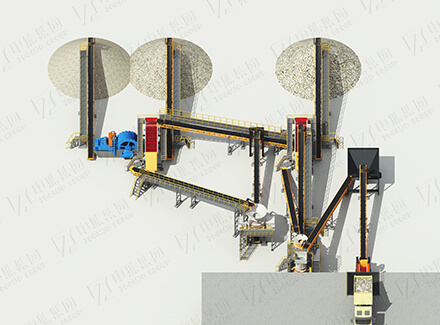

粉磨工艺

采用球磨机与高效选粉机组成的闭路粉磨系统,生料粉细度达400目以上,热源可来自回转窑废气或专用热风炉。

三、制球与煅烧

制球工艺

生料粉通过盘式制球机加水制成粒径均匀的料球,筛分后合格料球(粒径符合标准)进入回转窑,过大颗粒返回粉磨系统。

回转窑煅烧

料球在倾斜回转窑中以高温(1200-1500℃)煅烧,燃料可选煤粉、燃气或燃油,形成高强度陶粒砂。

四、冷却与后处理

冷却系统

高温陶粒砂经单冷机或自然冷却至室温,防止热应力导致颗粒破裂。

筛分与包装

冷却后物料通过圆筒筛按粒度分级(如20/40目、30/50目等),合格品包装入库,不合格颗粒返回粉磨或制球工序

English

English

中文

中文