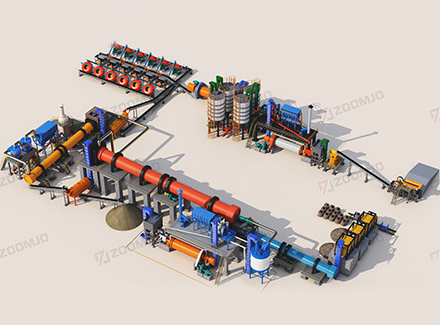

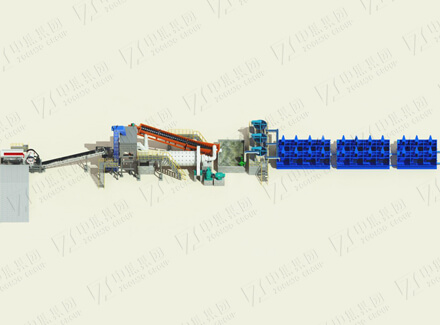

内蒙古赤峰铁矿磁选生产线案例

合作初期,中焦技术团队深入我矿区实地勘察,结合铁矿特性与生产需求,定制了智能化磁选生产线方案,并全程负责设备选型、施工安装及调试指导。生产线自2021年投产以来,连续稳定运行超3年,设备故障率低于1%,精矿产量与品质均超预期。尤其在高寒环境下,中焦设备的耐低温设计与节能表现尤为突出,年综合运营成本降低15%,真正实现了“高效、稳定、低耗”的承诺。

客户反馈

合作初期,中焦技术团队深入我矿区实地勘察,结合铁矿特性与生产需求,定制了智能化磁选生产线方案,并全程负责设备选型、施工安装及调试指导。生产线自2021年投产以来,连续稳定运行超3年,设备故障率低于1%,精矿产量与品质均超预期。尤其在高寒环境下,中焦设备的耐低温设计与节能表现尤为突出,年综合运营成本降低15%,真正实现了“高效、稳定、低耗”的承诺。

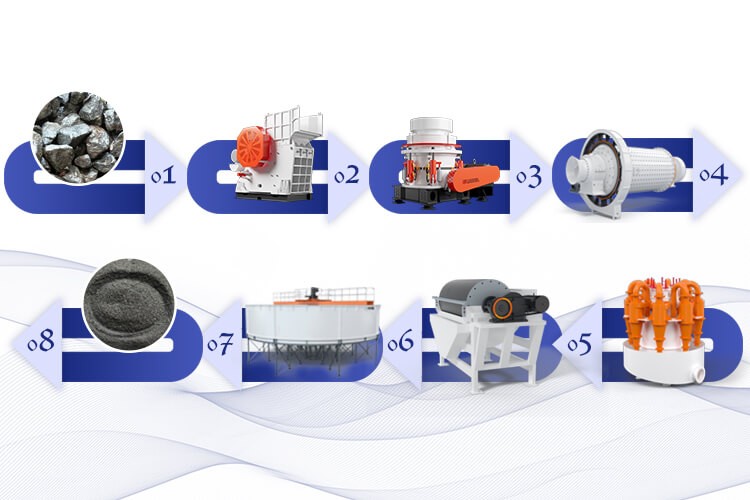

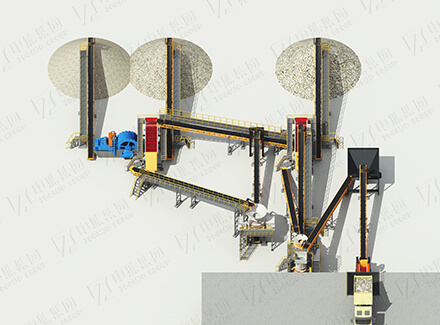

生产线流程

针对赤峰地区磁铁矿嵌布粒度细、含硅量高的特点,中焦采用“三段破碎-闭路磨矿-多级磁选-深度脱水”工艺,具体流程如下:

1. 破碎阶段

粗碎:原矿经爆破开采后,由重型振动给料机均匀输送至颚式破碎机(C6X系列),破碎至≤150mm。

中细碎:粗碎产物进入多缸液压圆锥破碎机(HPT300)二次破碎,粒度控制为≤25mm,提升后续磨矿效率。

2. 磨矿分级

闭路磨矿:破碎后的铁矿进入大型节能球磨机(MQY3660)湿式研磨,搭配高频振动筛与水力旋流器组成闭路系统,确保磨矿细度达-200目占比≥85%。

分级优化:未达标颗粒自动返回球磨机循环研磨,合格矿浆进入磁选环节。

3. 多级磁选

粗选:矿浆通过永磁筒式磁选机(CTB1230)进行初步磁选,分离出60%以上磁性矿物。

精选与扫选:粗精矿进入高梯度磁选机(SLon-2000)二次精选,尾矿经尾矿回收机扫选,综合回收率提升至93%。

浮选辅助:针对含硅杂质,增设浮选柱(XCF/KYF系列)进行反浮选,精矿硅含量降至4%以下。

4. 精矿脱水

浓缩沉淀:磁选后的精矿浆进入高效深锥浓缩机(NZSG-30),底流浓度提升至65%。

联合脱水:浓缩矿浆经陶瓷过滤机(TT-45)预脱水后,再通过燃气式回转烘干机(Φ3.2×25m)深度干燥,成品铁精矿粉含水率≤9%,品位稳定在67%以上。

经济效益

产能提升:年处理量突破60万吨,精矿产量同比旧线增长35%。

成本优化:吨矿能耗下降22%,人工成本减少40%。

市场竞争力:精矿品位达到国内先进水平(TFe≥67%),产品溢价率提升10%。

中焦通过此项目再次验证了其在复杂铁矿选矿领域的技术领先地位,为高寒地区矿产资源开发提供了可靠范本。

English

English

中文

中文