一、金矿类型与预处理

主要金矿类型:

砂金矿:通过重力分选直接提取。

岩金矿(卡林型/火山型/铁帽型):需破碎-研磨-选矿联合工艺。

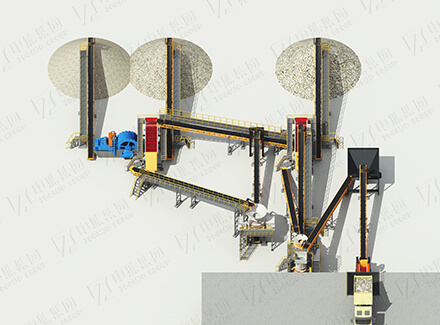

预处理流程:

砂金矿:洗矿→脱泥→重力分选。

岩金矿:三段破碎(颚破+圆锥破+反击破)→球磨→分级。

二、5大黄金提取技术对比

| 方法 | 适用矿石 | 回收率 | 核心优势 | 局限性 |

|---|---|---|---|---|

| 氰化法 | 高品位金矿(Au:Ag>5:1) | 85%~95% | 技术成熟,成本低 | 环保风险高 |

| 碳浆法(CIP/CIL) | 氧化矿、泥质矿 | 90%~98% | 无需固液分离,活性炭吸附效率高 | 设备投资大 |

| 树脂浆法 | 复杂多金属矿 | 88%~93% | 耐磨性强,无有机污染 | 吸附选择性差 |

| 浮选法 | 硫化矿、细粒金 | 80%~90% | 可富集多种金属 | 药剂成本高 |

| 重力分选 | 砂金、粗粒金 | 70%~85% | 无化学污染,操作简单 | 对微细金回收率低 |

三、关键技术详解

1. 氰化法

流程:

矿石细磨至-200目 → 氰化钠溶液浸出(48~72小时)。

锌粉置换沉淀 → 电解提纯。

优化方向:

采用臭氧氧化替代氰化物(环保型工艺)。

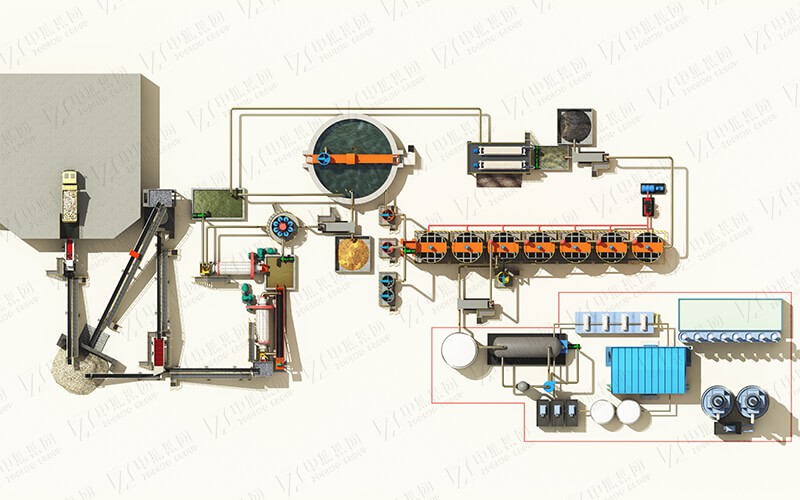

2. 碳浆法(CIP/CIL)

核心差异:

CIP:先浸出后吸附,适合高品位矿。

CIL:浸出与吸附同步,适合低品位矿。

设备:高效脱附电解系统可降低能耗30%。

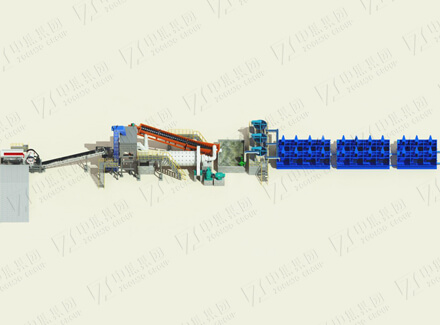

3. 重力分选

设备选型:

跳汰机:处理粒度0.04~50mm,回收率>80%。

摇床:分选0.037~3mm细粒金,精矿品位提升5倍。

螺旋溜槽:低成本处理0.03~0.6mm矿砂。

四、提升回收率的实践建议

联合工艺:

岩金矿:重力预选+浮选+氰化(回收率提升15%)。

砂金矿:螺旋溜槽+摇床(细粒金回收率>90%)。

设备升级:

球磨机改用橡胶衬板,寿命延长2倍。

浮选机搭配微泡发生器,药剂用量减少20%。

English

English

中文

中文